压缩机叶片喷丸强化是一种针对航空发动机、燃气轮机等关键部件的..表面处理工艺,旨在通过引入残余压应力层提升叶片的抗疲劳性能、抗微动磨损能力及抗应力腐蚀能力。其核心挑战在于复杂曲面均匀覆盖、薄壁结构变形控制以及高温合金材料适配性。

一、喷丸强化的必要性

1. 叶片工况与失效模式

- 高周疲劳:高速旋转(>10,000 rpm)导致叶片根部及叶身交变应力集中,易萌生裂纹。

- 微动磨损:叶片与榫槽接触区因振动引发磨损,降低装配精度。

- 高温氧化:燃气环境(700-1000°C)加速表面氧化与蠕变损伤。

2. 强化目标

- 残余压应力层:深度50-150μm(典型值-600~-1000 MPa),抑制裂纹扩展。

- 表面粗糙度控制:Ra≤0.8μm,减少气流阻力与局部应力集中。

二、工艺参数设计

1. 弹丸选择

- 材质:

- 陶瓷丸(ZrO₂/Al₂O₃):硬度HV1200-1500,适合钛合金(Ti-6Al-4V)及镍基高温合金(Inconel 718),避免金属污染。

- 玻璃丸:硬度HV500-600,用于薄壁叶片(厚度<2mm)防过度塑性变形。

- 尺寸:0.1-0.3mm(叶片厚度1-5mm时,弹丸直径≤厚度1/5)。

2. 喷射参数优化

- 压力:0.2-0.5MPa(高压用于叶根强化,低压用于叶尖防变形)。

- 入射角度:30°-90°(叶盆/叶背曲面自适应动态调整)。

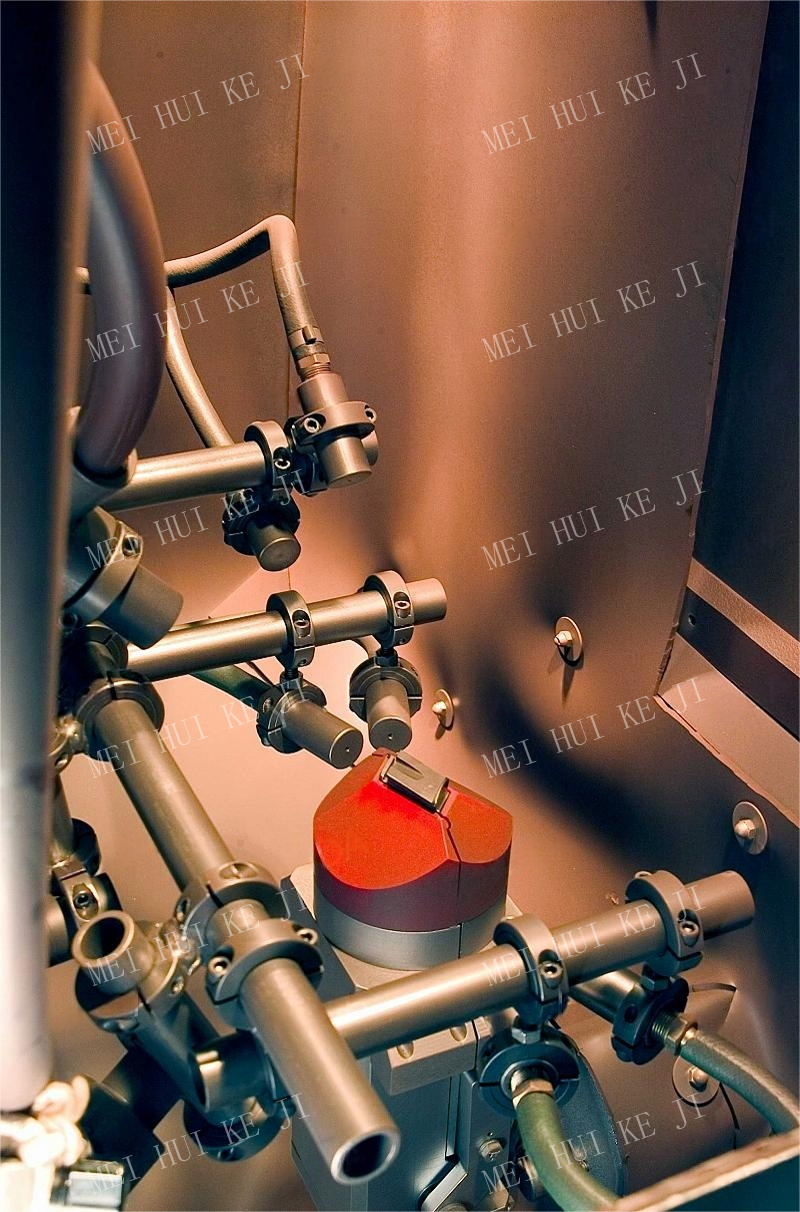

- 覆盖率:200%-300%,通过多喷嘴协同或机器人路径优化实现全表面覆盖(图1)。

3. 设备与夹具

- 机器人喷丸系统:6轴机械臂集成视觉定位,精度±0.1mm(如ABB IRB 6700)。

- 真空吸附夹具:固定叶片榫头,避免夹持力导致薄壁变形(变形量<0.05mm)。

三、关键技术挑战与对策

1. 复杂曲面均匀强化

- 问题:叶片曲率变化大,传统喷丸路径易遗漏叶尖或叶根区域。

- 对策:

- CAD模型映射:基于叶片三维模型生成螺旋线喷射路径(间距0.5-1mm)。

- 在线反馈调节:激光测距实时修正喷嘴与叶片的距离(误差<0.2mm)。

2. 薄壁变形控制

- 问题:叶尖厚度0.3-1mm,喷丸动能过高易导致翘曲。

- 对策:

- 分段喷丸策略:叶根高压喷丸(0.5MPa)→叶尖低压喷丸(0.2MPa)。

- 预应力夹具:预加载反向应力补偿喷丸变形(有限元仿真预校准)。

3. 高温材料适配性

- 问题:镍基合金喷丸后表层γ'相可能发生晶格畸变,影响高温稳定性。

- 对策:

- 低温喷丸:控制温度<150°C(液氮冷却弹丸)。

- 后处理退火:500°C/2h去应力退火,平衡残余应力与组织稳定性。

四、质量检测标准

1. 残余应力检测

- X射线衍射法:测量叶根、叶身、叶尖的应力梯度(ASTM E915)。

- 超声表面波法:快速评估应力层深度(误差±10μm)。

2. 疲劳性能验证

- 高频振动台试验:模拟实际工况(10^7次循环,裂纹萌生寿命提升≥50%)。

- 热暴露测试:700°C/100h后残余应力保留率≥80%(按AMS 2548)。

3. 几何精度检测

- 三坐标测量(CMM):叶型轮廓度误差≤0.05mm(ISO 1101)。

- 白光干涉仪:表面粗糙度Ra≤0.8μm(ISO 4287)。

五、实际应用案例

案例1:航空发动机高压压气机叶片(Ti-6Al-4V)

- 参数:φ0.2mm ZrO₂陶瓷丸,压力0.3MPa,覆盖率250%。

- 效果:疲劳寿命从1.2×10^7次增至2.5×10^7次,叶尖变形量<0.03mm。

案例2:燃气轮机涡轮叶片(Inconel 718)

- 挑战:叶片厚度梯度大(叶根5mm→叶尖0.8mm),需防变形与氧化。

- 方案:

- 分区域喷丸:叶根S110钢丸(0.4MPa)→叶尖玻璃珠(0.15MPa)。

- 喷丸后真空退火(600°C/1h)。

- 结果:高温蠕变寿命提升40%,氧化层厚度减少30%。

六、与其他强化技术对比

技术 优势 局限性

喷丸强化 适应复杂曲面,成本低 薄壁变形风险

激光冲击强化 应力层深(12mm),无接触 设备成本高,效率低

电解抛光 表面光洁度高(Ra0.1μm) 仅改善表面,无压应力层

涂层(TBCs) 抗高温氧化(>1000°C) 结合强度依赖喷丸预处理

七、环保与安全措施

- 粉尘控制:封闭式喷丸舱+湿式除尘系统(粉尘浓度<1mg/m³)。

- 噪音抑制:隔音罩+吸声材料(噪音≤80dB)。

- 弹丸回收:陶瓷丸气力回收率≥90%,玻璃珠水力分离循环。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容

营业执照

营业执照