石油钻杆喷丸强化是一种关键的表面处理技术,旨在提升钻杆的耐久性和可靠性。以下是对该技术的系统分析:

一、喷丸强化原理

喷丸强化通过高速弹丸(钢丸、陶瓷丸等)撞击金属表面,引发表层塑性变形,形成残余压应力层。这种压应力可有效抑制裂纹萌生与扩展,从而提高疲劳强度和抗应力腐蚀能力。

二、石油钻杆的应用需求

- 恶劣工况:钻杆在高压、高扭矩、腐蚀性介质及磨损环境中工作,易发生疲劳失效。

- 关键强化部位:

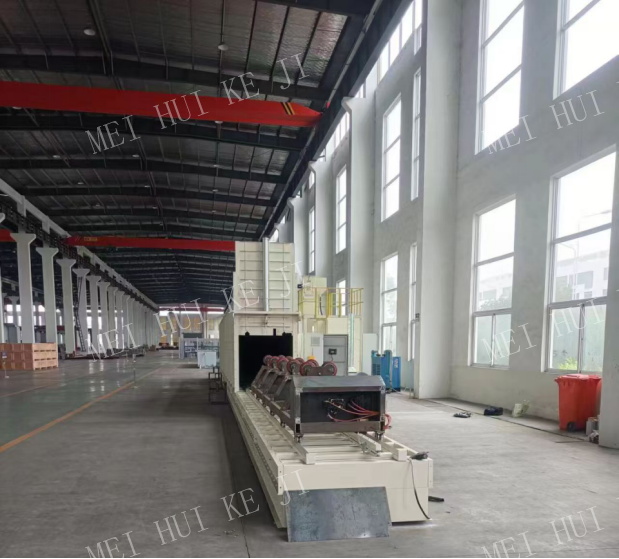

- 接头螺纹区域:应力集中显著,需重点强化。

- 杆体外表面:减少与井壁摩擦导致的磨损和腐蚀。

三、工艺参数优化

- 弹丸选择:材料(钢、陶瓷)、直径(通常0.2-1.5mm)、硬度需匹配钻杆材质(如合金钢),避免表面损伤。

- 工艺控制:喷射速度(50-100 m/s)、覆盖率(200%-300%)、喷丸时间,需通过试验优化以平衡强化效果与成本。

四、效果评估方法

- 残余应力测试:X射线衍射法或超声波法检测表面压应力分布。

- 疲劳试验:模拟实际载荷下的循环寿命测试。

- 微观分析:金相显微镜观察表层晶粒细化及结构变化。

五、优势与挑战

- 优势:

- 无需高温处理,避免材料热变形。

- 成本低、适应性强,适合大型部件。

- 提升表面硬度及耐磨性。

- 挑战:

- 复杂形状(如螺纹)的均匀覆盖。

- 参数优化需结合材料特性(如不同合金钢)。

- 生产流程整合需考虑效率与质量控制。

六、与其他技术的对比

- 渗碳/氮化:虽能提高表面硬度,但需高温处理,可能引起变形,成本较高。

- 涂层技术:如镀铬抗腐蚀性好,但结合强度低,易剥落。

- 喷丸综合优势:兼具残余应力引入与微观结构改善,适合动态载荷环境。

七、实际应用与案例

- 案例数据:某油田采用喷丸强化钻杆后,疲劳寿命延长30%-50%,在深井项目中减少断裂事故。

- 行业标准:API标准对喷丸工艺有推荐参数,部分企业采用ASTM A949进行质量控制。

八、环保与安全

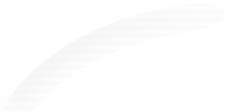

- 粉尘控制:封闭式喷丸设备配合除尘系统。

- 噪音管理:隔音罩及操作员防护装备。

- 弹丸回收:磁选或气流分选实现循环利用,降低成本。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容

营业执照

营业执照