精密传动齿轮喷丸强化是一种通过引入表面残余压应力以提升齿轮疲劳寿命和抗点蚀能力的关键工艺。其核心在于优化弹丸参数与喷射路径,保障齿面及齿根区域的均匀强化,同时避免齿形精度损失:

一、喷丸强化的必要性

1. 齿轮失效模式

- 疲劳断裂:齿根弯曲应力集中导致裂纹萌生。

- 点蚀与磨损:表面接触应力过高引发微裂纹扩展。

2. 强化目标

- 在齿根圆角、齿面等关键区域形成50-200μm深度的残余压应力层(通常-500~-800MPa)。

- 改善表面粗糙度(Ra≤0.8μm),降低应力集中系数。

二、工艺参数设计

1. 弹丸选择

- 材质:铸钢丸(S230/S280)、陶瓷丸(高硬度低冲击损伤)、不锈钢丸(耐腐蚀齿轮)。

- 尺寸:0.2-0.6mm,需匹配齿根圆角半径(如模数3齿轮选用φ0.3mm弹丸)。

- 硬度:弹丸硬度应高于齿轮表面(如渗碳齿轮表面硬度HRC60,弹丸硬度HRC45-50)。

2. 喷射参数

- 压力:0.3-0.6MPa(过高导致齿面过度塑性变形,影响精度)。

- 覆盖率:200%-300%,通过双喷嘴或旋转夹具实现齿根全包裹。

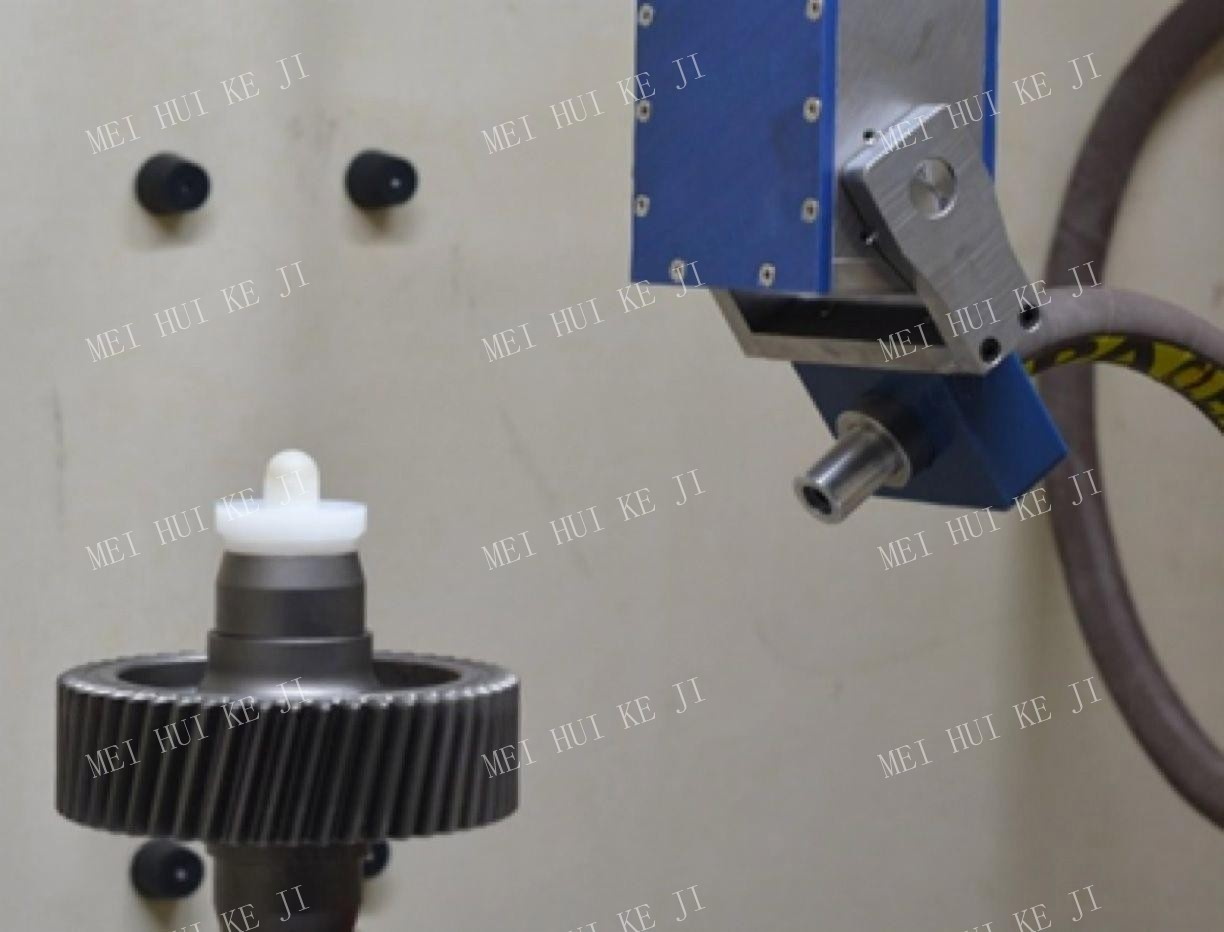

- 角度:针对齿面采用30°-60°入射角,齿根区域需垂直喷射(图1)。

3. 设备要求

- 数控喷丸机:配备6轴机械臂,..控制喷嘴与齿轮的相对运动。

- 定位系统:激光传感器实时监测齿轮位置,补偿装夹误差。

三、关键技术挑战与对策

1. 齿形精度控制

- 问题:喷丸可能引起齿廓变形(误差>5μm)。

- 对策:采用有限元仿真优化弹丸动能,结合预喷丸工艺试验修正参数。

2. 复杂齿面覆盖

- 问题:斜齿轮或人字齿轮存在喷射盲区。

- 对策:动态调整喷嘴角度+齿轮分度旋转(图2)。

3. 表面粗糙度平衡

- 问题:弹丸冲击导致Ra值上升(如从0.4μm增至1.2μm)。

- 对策:二次光整喷丸(玻璃珠低压处理)或电解抛光。

四、质量检测标准

1. 残余应力检测

- X射线衍射法测量齿根区域应力分布,..压应力层深度≥100μm。

2. 疲劳寿命验证

- 台架试验模拟实际工况(如10^7次循环载荷),对比喷丸前后失效周次。

3. 齿形精度检测

- 齿轮测量中心评估齿距偏差(DIN 3962标准要求≤6级精度)。

五、实际应用案例

案例1:风电齿轮箱行星轮喷丸

- 材料:18CrNiMo7-6渗碳淬火齿轮(表面硬度HRC60)

- 参数:φ0.4mm铸钢丸,压力0.4MPa,覆盖率250%

- 效果:齿根弯曲疲劳强度提升35%,台架寿命从1.5万小时增至2.1万小时。

案例2:机器人RV减速器齿轮

- 挑战:齿宽仅6mm,齿根圆角R0.1mm,需避免弹丸堵塞。

- 方案:φ0.15mm陶瓷丸+真空吸附弹丸回收系统。

- 结果:齿面残余压应力-650MPa,精度维持JIS 1级。

六、与其他强化技术对比

技术 优势 局限性

喷丸强化 无热变形,适合复杂形状 需严格控制齿形精度

渗碳淬火 深层强化(>1mm) 高能耗,可能引起畸变

激光冲击 应力层深(12mm) 设备成本高,效率低

滚压强化 表面粗糙度低(Ra0.2μm) 不适用齿根等狭窄区域

七、未来发展方向

1. 智能化工艺控制

- 基于AI的实时反馈系统,根据齿轮材质、硬度动态调整弹丸速度与角度。

2. 复合工艺开发

- 喷丸+物..相沉积(PVD)涂层协同处理,兼顾应力强化与减摩。

3. 绿色制造

- 生物降解弹丸(如核桃壳磨料)试验,减少金属粉尘污染。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容

营业执照

营业执照