一、喷丸去毛刺的原理

1. 作用机理

通过高速喷射的弹丸(如钢丸、陶瓷丸、玻璃珠等)冲击油孔内壁,利用动能剪切或碾压毛刺根部,实现毛刺的物理去除。同时,弹丸碰撞可在孔壁表面形成微小塑性变形,降低粗糙度(Ra值可达0.4~0.8μm),减少润滑油流动阻力。

2. 与喷丸强化的区别

- 目标不同:去毛刺侧重表面光整和毛刺清除,而非残余压应力的引入。

- 参数差异:弹丸尺寸更小(常用0.1~0.5mm)、喷射压力较低(10~50MPa),避免损伤油孔内壁。

二、工艺关键参数优化

1. 弹丸选择

- 材质:不锈钢丸(防锈)、陶瓷丸(高硬度但脆性大)或玻璃珠(软性去毛刺),需根据毛刺硬度及油孔材质(如合金钢、球墨铸铁)匹配。

- 尺寸:直径小于油孔直径的1/3,..弹丸可进入孔内并覆盖全部区域。

2. 喷射参数

- 压力:10~30MPa(过高可能导致孔壁划伤)。

- 角度:多轴喷头或旋转夹具设计,..弹丸垂直冲击毛刺根部。

- 时间:根据毛刺高度(通常<0.1mm)调整,单孔处理时间约5~30秒。

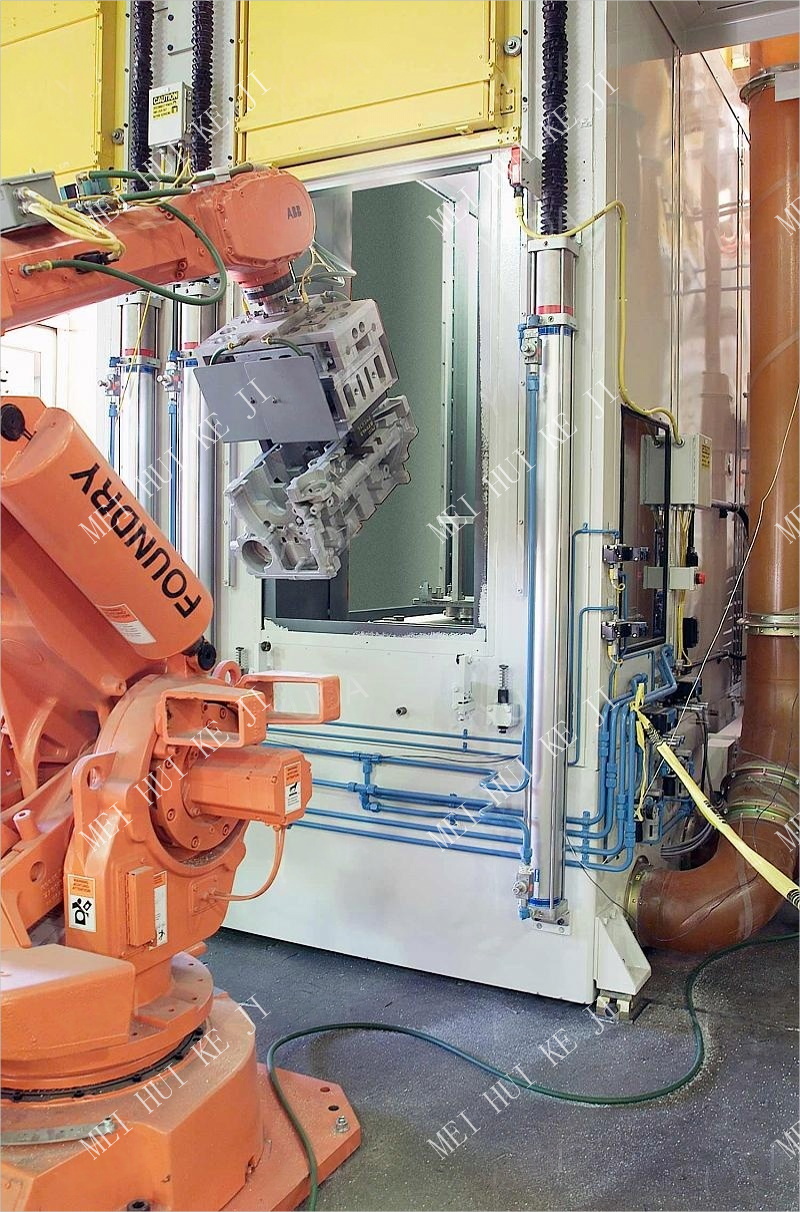

3. 设备与夹具

- 专用喷丸机:配备精密喷嘴定位系统,实现多孔同步处理。

- 自动化夹具:固定曲轴并控制旋转角度,..油孔内壁全覆盖。

三、技术优势与挑战

1. 优势

- 高.效去毛刺:尤其适合深孔、异形孔等传统工艺(如手工打磨、化学腐蚀)难以处理的区域。

- 表面强化:轻微冷作硬化可提升孔壁抗微动磨损能力。

- 环保性:无化学废液,弹丸可回收循环使用(需配磁选或筛分系统)。

2. 挑战与对策

- 弹丸残留:采用磁性弹丸(钢丸)+ 高压气吹扫,或内窥镜检测..清洁。

- 均匀性问题:通过多喷嘴联动或动态调整喷射路径优化覆盖率。

四、质量检测方法

1. 目视检查:内窥镜观察油孔内壁毛刺残留情况。

2. 流量测试:测量润滑油通过油孔的流量,验证通畅性(对比处理前后数据)。

3. 表面粗糙度检测:使用接触式或激光轮廓仪评估Ra值。

五、实际应用案例

某柴油机制造商采用玻璃珠喷丸工艺处理曲轴油孔(孔径φ3mm,深120mm),参数如下:

- 弹丸:φ0.3mm玻璃珠,硬度HV500

- 压力:15MPa,喷射时间20秒/孔

- 效果:毛刺清除率>95%,油孔流量提升18%,装机测试后曲轴磨损量降低30%。

六、与其他去毛刺技术对比

技术 优势 局限性

喷丸法 适应复杂孔型,效率高 设备成本较高

电解去毛刺 精度高,无机械应力 仅导电材料,污染风险

超声波去毛刺 适合微孔,环保 不适用于深孔/硬质毛刺

七、环保与安全措施

- 粉尘控制:封闭式喷丸舱+旋风除尘器。

- 噪音防护:设备隔音罩+操作员佩戴耳塞。

- 弹丸回收:磁性分选系统(钢丸)或气力回收(玻璃珠)。

%,油孔流量提升18%,装机测试后曲轴磨损量降低30%。

六、与其他去毛刺技术对比

技术 优势 局限性

喷丸法 适应复杂孔型,效率高 设备成本较高

电解去毛刺 精度高,无机械应力 仅导电材料,污染风险

超声波去毛刺 适合微孔,环保 不适用于深孔/硬质毛刺

七、环保与安全措施

- 粉尘控制:封闭式喷丸舱+旋风除尘器。

- 噪音防护:设备隔音罩+操作员佩戴耳塞。

- 弹丸回收:磁性分选系统(钢丸)或气力回收(玻璃珠)。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容

营业执照

营业执照